IO-Link: industrielle Anlagen intelligent automatisieren

IO-Link Sensoren und Aktoren sind heutzutage Schlüsselkomponenten für eine effiziente und einfache Kommunikation in der industriellen Automatisierung. STEGO IO-Link Sensoren ermöglichen mit ihren Messwerten die präzise Steuerung und Parametrisierung von Applikationen in Bereichen wie Klimaerfassung, Distanzermittlung und Strommessung. Erfahren Sie in diesem Blog mehr über die Vorteile der IO-Link Technologie und wie sie Ihre Automatisierungsprozesse optimieren kann.

Einleitung: Was ist IO-Link?

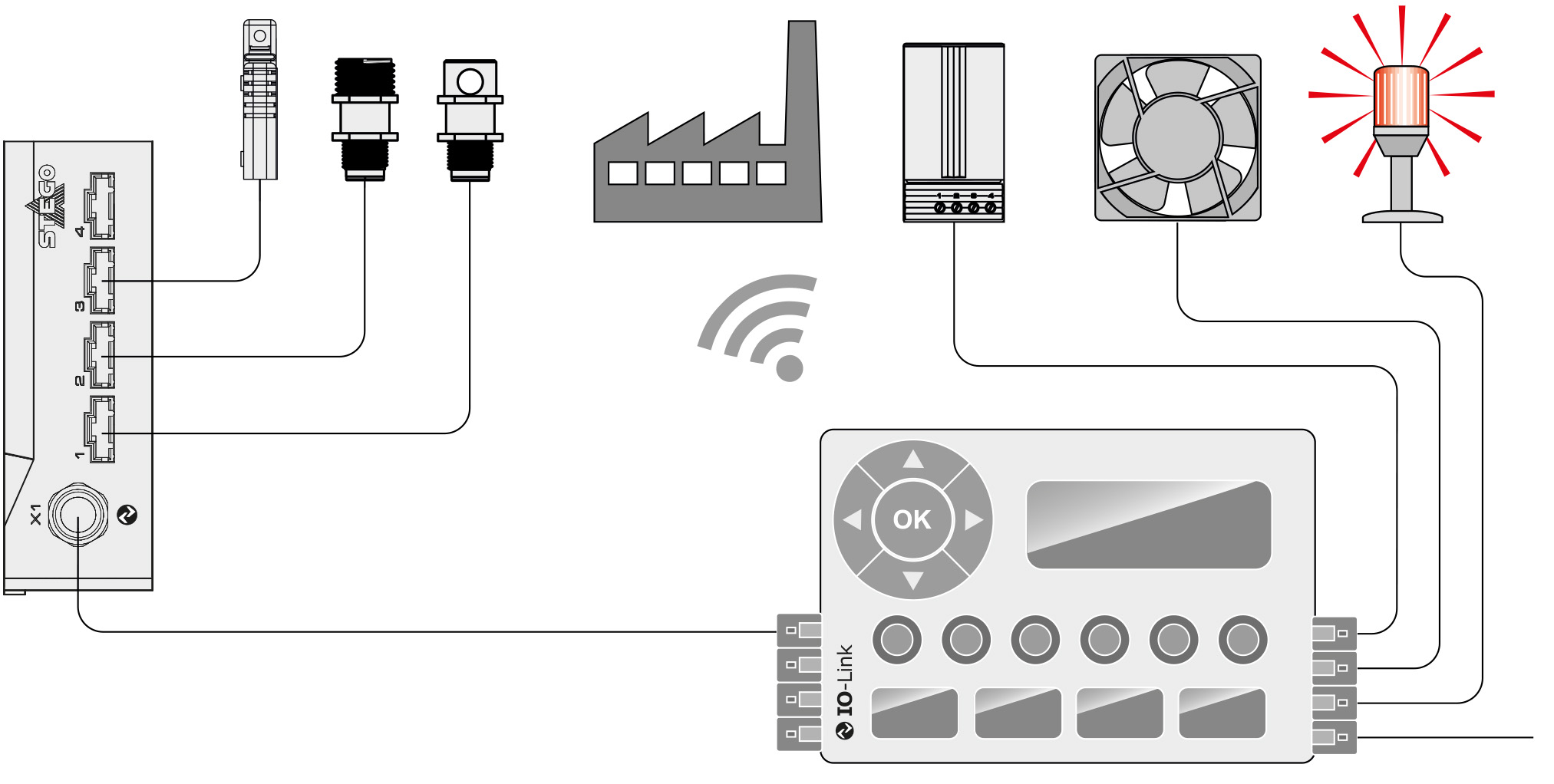

IO-Link ist ein führender Standard in der industriellen Automation, der die einfache und effiziente Integration von Sensoren und Aktoren in digitale Netzwerke ermöglicht. Es handelt sich um eine bidirektionale Kommunikationsschnittstelle, die es Geräten gestattet, Daten zu senden und zu empfangen.

Im Unterschied zu herkömmlichen analogen Schnittstellen bietet IO-Link eine digitale Datenübertragung, was zu präziser und zuverlässiger Kommunikation zwischen den Geräten führt. Diese Übertragung erfolgt über eine einheitliche, standardisierte Schnittstelle, unabhängig vom Gerätetyp oder Hersteller, was die Interoperabilität und Austauschbarkeit von Komponenten verbessert.

Zusätzlich bietet IO-Link eine Reihe von Funktionen zur Steigerung von Effizienz und Flexibilität in der Produktion. Dazu gehören parametrierbare Gerätekonfiguration, Diagnosefunktionen für schnelle Fehlerbehebung sowie die Übertragung zusätzlicher Prozess- und Gerätedaten. Dies ermöglicht Produktionsingenieuren eine umfassende Überwachung und Steuerung ihrer Anlagen zur Optimierung der Produktionsprozesse.

Ein weiterer Vorteil von IO-Link ist seine Vielseitigkeit und Flexibilität. IO-Link-Geräte können in nahezu jede Infrastruktur von Feldbus- und Steuerungssystemen integriert werden, was eine einfache Integration und Inbetriebnahme ermöglicht. Darüber hinaus unterstützt IO-Link die Verarbeitung mehrerer Messwerte von verschiedenen Sensoren gleichzeitig, was zu einer umfassenden Überwachung und Steuerung der Produktionsanlagen führt.

Insgesamt bietet IO-Link eine leistungsstarke Lösung zur Optimierung der Fertigungsprozesse durch präzise und zuverlässige Kommunikation, Flexibilität bei der Integration und Steuerung von Geräten sowie eine Vielzahl von Funktionen wie Condition Monitoring und Fernzugriff.

Rein digitale Übertragung

Maximale Zuverlässigkeit

IO-Link bietet Produktionsingenieuren die Sicherheit einer zuverlässigen Datenübertragung auf höchstem Niveau. Durch die Verwendung eines 24 V Signals und einer rein digitalen Übertragung ist die Kommunikation zwischen Sensoren, Aktoren und der Steuerung wandlungs- und verlustfrei. Dies bedeutet, dass die übertragenen Daten präzise und unverfälscht bleiben, was zu einer hohen Genauigkeit und Konsistenz in der Produktion führt.

Eliminierung von Störfaktoren

Dank der digitalen und wandlungslosen Übertragung bei IO-Link werden potenzielle Störfaktoren minimiert. Signalverluste oder Interferenzen, die bei analoger Übertragung auftreten können, gehören der Vergangenheit an. Dies gewährleistet eine konstante und zuverlässige Kommunikation zwischen den Geräten, selbst in anspruchsvollen Produktionsumgebungen mit starken elektrischen Störungen oder EMV-Interferenzen.

Einfache Integration und Inbetriebnahme

Die Verwendung eines 24 V Signals und die digitale Übertragung machen die Integration und Inbetriebnahme von IO-Link-Geräten äußerst einfach und effizient. Da keine aufwendige Kalibrierung oder Anpassung erforderlich ist, können Produktionsingenieure die Geräte schnell in Betrieb nehmen und ihre Produktionsanlagen ohne Verzögerung optimieren.

Zukunftssicherheit und Kompatibilität

IO-Link bietet eine zukunftssichere Lösung für Produktionsingenieure, da sie von den Vorteilen einer digitalen Kommunikation profitieren, die mit den neuesten technologischen Entwicklungen Schritt hält. Darüber hinaus ist IO-Link rückwärtskompatibel, was bedeutet, dass ältere Geräte mit neuen IO-Link-Systemen integriert werden können, ohne dass eine teure und zeitaufwendige Aktualisierung erforderlich ist.

Nahtlose Integration in bestehende Infrastrukturen

Unabhängig von Feldbus- und Steuerungssystemen

Dank der Flexibilität von IO-Link-Mastern können IO-Link-Geräte problemlos in nahezu jede Infrastruktur von Feldbus- und Steuerungssystemen integriert werden. Ob Profibus, Profinet, EtherCAT oder andere Feldbussysteme – IO-Link-Master bieten eine universelle Schnittstelle, die eine reibungslose Kommunikation zwischen den verschiedenen Komponenten ermöglicht. Produktionsingenieure können somit vorhandene Systeme erweitern oder neue Komponenten hinzufügen, ohne größere Anpassungen oder Investitionen in die Infrastruktur vornehmen zu müssen.

Flexibilität und Skalierbarkeit

Die Möglichkeit, IO-Link-Devices in verschiedene Infrastrukturen einzubinden, bietet Produktionsingenieuren ein hohes Maß an Flexibilität und Skalierbarkeit. Sie können ihre Produktionsanlagen nach Bedarf erweitern, um neue Anforderungen zu erfüllen oder Prozesse zu optimieren, ohne sich auf spezifische Feldbusprotokolle beschränken zu müssen. Dies ermöglicht eine agile und kosteneffiziente Anpassung an sich ändernde Produktionsanforderungen und trägt zur Zukunftssicherheit der Anlagen bei.

Vereinfachte Konfiguration und Inbetriebnahme

IO-Link-Master vereinfachen auch die Konfiguration und Inbetriebnahme von IO-Link-Geräten erheblich. Durch ihre intuitive Benutzeroberfläche und ihre Kompatibilität mit gängigen Engineering-Tools können Produktionsingenieure die Geräte schnell und effizient in Betrieb nehmen, ohne aufwändige Programmierkenntnisse zu benötigen. Dies reduziert die Inbetriebnahmezeiten und erleichtert die Integration neuer Komponenten in bestehende Anlagen.

Kompatibilität mit Industrie 4.0 Standards

Die nahtlose Integration von IO-Link-Geräten in verschiedene Feldbus- und Steuerungssysteme macht sie zu einer idealen Lösung für Industrie 4.0-Anwendungen. IO-Link bildet eine solide Basis für die Implementierung von intelligenten Fertigungskonzepten, da es eine zuverlässige und standardisierte Kommunikation zwischen allen Ebenen der Produktionsumgebung ermöglicht.

Reduzierte Installationskosten

Ungeschirmte Leitungen sparen Kosten

Die Unempfindlichkeit der Signalübertragung von IO-Link gegen äußere Beeinflussungen bietet einen erheblichen Vorteil in Bezug auf die Installationskosten. Durch den Verzicht auf geschirmte Leitungen und die damit verbundene Erdung können Unternehmen erhebliche Einsparungen bei den Installationskosten erzielen. Da die Datenübertragung über Standard-Industrieleitungen (dreiadrige Kabel) realisierbar ist, entfällt die Notwendigkeit teurer Spezialkabel, was die Gesamtkosten für die Verkabelung erheblich senkt.

Wegfall von digital/analog Wandlern

Die Nutzung von IO-Link-Technologie ermöglicht auch erhebliche Einsparungen bei Ausrüstungsteilen, an die man nicht gleich denkt. Durch die Unabhängigkeit von kostspieligen analogen Eingangskarten (digital/analog-Wandler) können Unternehmen auf diese Komponenten verzichten, was zu direkten Kosteneinsparungen führt. Dies ermöglicht es Unternehmen, ihre Produktionsanlagen kosteneffizient zu modernisieren oder zu erweitern, ohne zusätzliche Investitionen in teure Eingangskarten tätigen zu müssen.

Condition Monitoring und Fernzugriff

Überwachung in Echtzeit

Im Bereich des Condition Monitorings bietet IO-Link eine effiziente Lösung zur Überwachung von Anlagenzuständen in Echtzeit. Durch die Möglichkeit, mehrere Messwerte von Sensoren gleichzeitig zu verarbeiten, können Produktionsingenieure einen umfassenden Einblick in den Zustand ihrer Anlagen gewinnen. Dies ermöglicht eine frühzeitige Erkennung von Abweichungen oder potenziellen Ausfällen, was zu einer Reduzierung von Stillstandszeiten und Wartungskosten führt.

Fernzugriff über das Internet

Darüber hinaus ermöglicht IO-Link den Fernzugriff auf die Sensordaten und die Steuerung der Anlagen über das Internet. Produktionsingenieure können somit von jedem Ort aus auf die Anlagen zugreifen und Einstellungen vornehmen oder Diagnosen durchführen, ohne vor Ort sein zu müssen. Dies verbessert die Reaktionsfähigkeit und Effizienz bei der Wartung und Optimierung der Produktionsanlagen und trägt zur Steigerung der Gesamtproduktivität bei.

Die Kombination von Condition Monitoring, Verarbeitung mehrerer Messwerte und Fernzugriff durch IO-Link bietet Unternehmen eine leistungsstarke Lösung zur Optimierung ihrer Fertigungsprozesse und zur Maximierung der Anlagenverfügbarkeit.

IO-Link Sensoren von STEGO in der Anwendung

Klima-Überwachung mit dem CSS 014

Der Smart Sensor CSS 014 von STEGO ist der innovative IO-Link Sensor zur Überwachung von Umgebungsbedingungen in Schaltschränken. Er misst Temperatur und Luftfeuchtigkeit präzise, um optimale Bedingungen für elektronische Komponenten zu gewährleisten. Mit seiner kompakten Bauweise und einfachen Montage bietet er eine effektive Lösung zur Vermeidung von Kondensation und Schäden durch Feuchtigkeit. Der Sensor ermöglicht eine zuverlässige Überwachung und Alarmierung bei Abweichungen, was die Betriebssicherheit erhöht. Durch seine intelligente Technologie ist der CSS 014 ein unverzichtbares Werkzeug für den Schutz empfindlicher Geräte in Schaltschränken.

Distanzen erfassen mit dem DSS 015

Der DSS 015 von STEGO ist ein smarter Distanzsensor, der mithilfe von Ultraschallwellen und dem Prinzip der Laufzeitmessung (Time of Flight, ToF) die Distanz zu Objekten ermittelt. Dieser Sensor ist für den Einsatz in verschiedenen Anwendungen konzipiert, wo präzise Distanzmessungen erforderlich sind. Er bietet eine digitale IO-Link Schnittstelle und unterstützt einen Erfassungsbereich von 0,3 m bis 4 m. Das Sichtfeld des Sensors ist kegelförmig mit einem Winkel von 45°. Der Sensor arbeitet mit einer Betriebsspannung von DC 24 V (DC 18 - 30V) und hat eine maximale Leistungsaufnahme von 0,6 W.

Strom messen mit dem ESS 076

Der STEGO ESS 076 ist ein smarter Stromsensor zur präzisen Erfassung des Stromverbrauchs in industriellen Anlagen. Er misst AC-Strom bis 100 A kontaktlos und gibt Daten analog (4-20 mA) oder digital (IO-Link) aus. Mit seiner hochpräzisen Messtechnologie unterstützt er das Condition Monitoring und ermöglicht Energieeffizienzmaßnahmen sowie Kostensenkungen durch Identifikation von Lastspitzen. Der Sensor ist retrofit-kompatibel und bietet vielseitige Montageoptionen.